BP45 - Công ty CP Bia Hà Nội – Hải Dương

| Tên doanh nghiệp: Công ty CP Bia Hà Nội – Hải Dương | |

| Địa chỉ: 346 Nguyễn Lương Bằng, P. Bình Hàn, Thành phố Hải Dương, Hải Dương | |

| Tóm tắt dự án: Vận hành tối ưu lò hơi và cải tạo lớp cách nhiệt tường lò nhằm giảm tiêu hao năng lượng tại Công ty CP Bia Hà Nội – Hải Dương | |

|

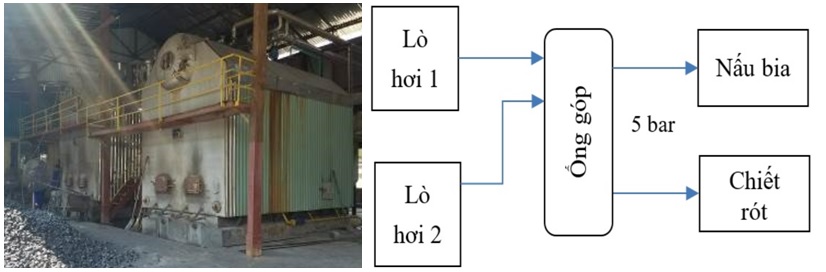

Hiện trạng trước khi thực hiện Hệ thống hơi nước chiếm gần 45,1% chi phí năng lượng chung, bao gồm 2 lò hơi ghi cố định đốt than cục 4B, mỗi lò có năng suất 4 tấn hơi/giờ. Các lò hơi chạy luân phiên, ở áp suất 5 bar.

Lò hơi và sơ đồ cấp hơi Hơi nước sử dụng cho quá trình gia nhiệt các nồi nấu hoa(khoảng 80% sản lượng hơi) và dây chuyền chiết rót (khoảng 20% sản lượng hơi). Từ kết quả đo đạc và khảo sát thực tế, hiện trạng lò hơi: - Hàm lượng oxy trong khói thải trung bình ở mức cao khoảng 11%. - Nước cấp có chất lượng tốt (155,7 µs/cm) tuy nhiên lưu lượng xả lò rất cao và không hợp lý dẫn đến thất thoát một lượng nhiệt lớn qua xả lò. Độ dẫn điện của nước xả lò là 1.789 µs/cm, quá thấp so với tiêu chuẩn nước lò là khoảng 5.000 µs/cm. - Lớp bảo ôn vỏ lò chưa tốt dẫn đến tổn thất nhiệt qua vỏ lò cao. |

Kết quả thực hiện Nhà máy đã triển khai thực hiện giải pháp sau: - Thực hiện quy trình vận hành chuẩn do chuyên gia tư vấn xây dựng như: quy trình xả đáy, hiệu chỉnh quá trình cháy, kiểm soát tốt nhiên liệu đầu vào. Các giải pháp này chỉ là thay đổi các thức vận hành và kiểm soát, khộng cần chi phí nhưng mang lại mức tiết kiệm than là 100 tấn/năm, tương đương với mức chi phí tiết kiệm được là 411 triệu đồng/năm. - Cải tạo lại tường lò để tăng hiệu quả trao đổi nhiệt của lò hơi kéo dài đường khói. Việc thực hiện giải pháp này đã mang lại mức tiết kiệm năng lượng là 59 tấn than/năm, tương đương 242 triệu đồng/năm; với chi phí đầu tư để thực hiện giải pháp này là 380 triệu đồng, thời gian hoàn vốn thực hiện giải pháp là 19 tháng.

Tường lò trước và sau khi cải tạo Tổng kết kết quả thực hiện các giải pháp điều chỉnh chế độ vận hành và cải tạo tường lò đã giúp cải thiện hiệu suất lò hơi của Công ty từ 62,7% lên đến 76,2%. |

|

Hiện trạng trước khi thực hiện Hệ thống hơi nước chiếm gần 45,1% chi phí năng lượng chung, bao gồm 2 lò hơi ghi cố định đốt than cục 4B, mỗi lò có năng suất 4 tấn hơi/giờ. Các lò hơi chạy luân phiên, ở áp suất 5 bar.

Lò hơi và sơ đồ cấp hơi Hơi nước sử dụng cho quá trình gia nhiệt các nồi nấu hoa(khoảng 80% sản lượng hơi) và dây chuyền chiết rót (khoảng 20% sản lượng hơi). Từ kết quả đo đạc và khảo sát thực tế, hiện trạng lò hơi: - Hàm lượng oxy trong khói thải trung bình ở mức cao khoảng 11%. - Nước cấp có chất lượng tốt (155,7 µs/cm) tuy nhiên lưu lượng xả lò rất cao và không hợp lý dẫn đến thất thoát một lượng nhiệt lớn qua xả lò. Độ dẫn điện của nước xả lò là 1.789 µs/cm, quá thấp so với tiêu chuẩn nước lò là khoảng 5.000 µs/cm. - Lớp bảo ôn vỏ lò chưa tốt dẫn đến tổn thất nhiệt qua vỏ lò cao. |

|

|

Kết quả thực hiện Nhà máy đã triển khai thực hiện giải pháp sau: - Thực hiện quy trình vận hành chuẩn do chuyên gia tư vấn xây dựng như: quy trình xả đáy, hiệu chỉnh quá trình cháy, kiểm soát tốt nhiên liệu đầu vào. Các giải pháp này chỉ là thay đổi các thức vận hành và kiểm soát, khộng cần chi phí nhưng mang lại mức tiết kiệm than là 100 tấn/năm, tương đương với mức chi phí tiết kiệm được là 411 triệu đồng/năm. - Cải tạo lại tường lò để tăng hiệu quả trao đổi nhiệt của lò hơi kéo dài đường khói. Việc thực hiện giải pháp này đã mang lại mức tiết kiệm năng lượng là 59 tấn than/năm, tương đương 242 triệu đồng/năm; với chi phí đầu tư để thực hiện giải pháp này là 380 triệu đồng, thời gian hoàn vốn thực hiện giải pháp là 19 tháng.

Tường lò trước và sau khi cải tạo Tổng kết kết quả thực hiện các giải pháp điều chỉnh chế độ vận hành và cải tạo tường lò đã giúp cải thiện hiệu suất lò hơi của Công ty từ 62,7% lên đến 76,2%. |

|

| Kết quả của dự án: | |

| Tổng chi phí đầu tư: | 380 triệu VNĐ |

| Năng lượng tiết kiệm: | 159 tấn than/năm |

| Chi phí tiết kiệm: | 653 triệu VNĐ/năm |

| Thời gian hoàn vốn: | 0,6 năm |